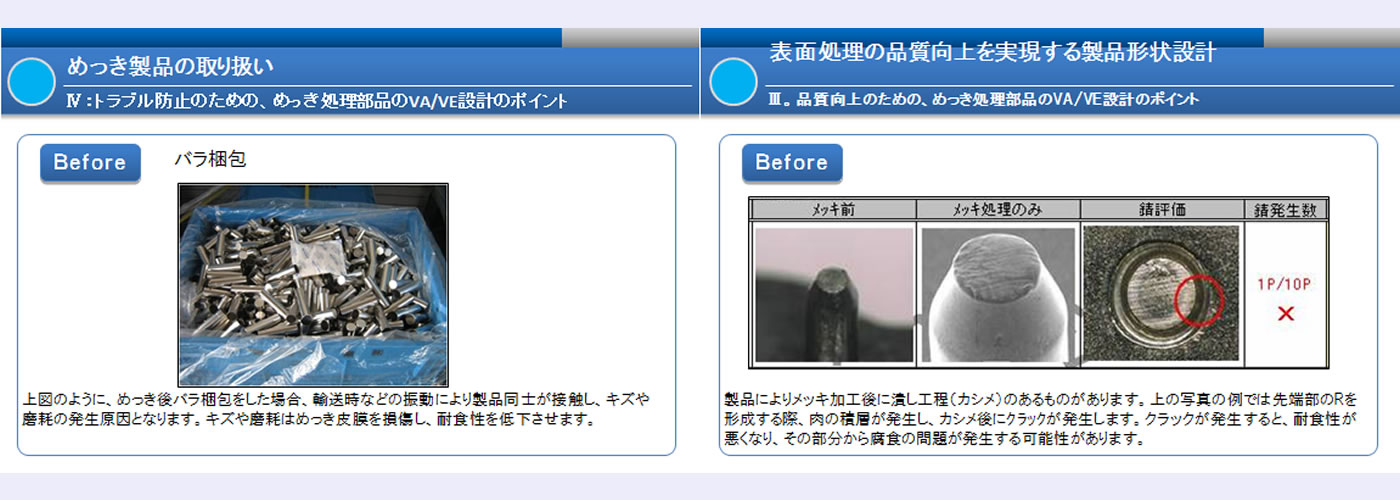

Before (改善前)

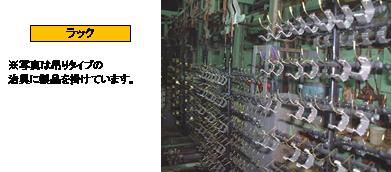

電気メッキ加工を検討する場合、製品に電気を通電させる必要性から製品の1つ1つを治具(ラック、たこなどと呼ばれる)に設置する必要があります。この際に製品を固定する手段は、手作業になります。溶液内でラックに吊られた状態で電気メッキ加工となるため、キズの無い表面が得られる一方で、人的コストが高くなるデメリットがあります。

V

After (改善後)

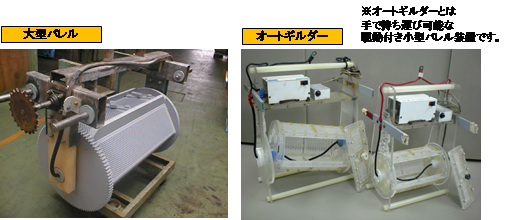

電気メッキ手法の一つにバレルメッキ加工というのがあります。製品をバラのまま容器(バレル)にガサ入れをして、そのままメッキすることが可能で、大量生産に向いています。ラックやタコに吊る電気メッキと比較して、製品の固定時間が大幅に削減することが可能なため、コストダウン効果も大きくなります。バレルに入れる製品のサイズや形状を注意すれば、電気メッキの製品1個当たりのコストを飛躍的に低減できるメッキ方法となっています。

POINT(要約)

バレルめっきとはメッキ加工で言う手法の事で、で容器の形状から「ドラムメッキ」、手法から「ガラメッキ」、「回転メッキ」などと呼ばれています。現在メッキ業界では「バレルメッキ」という呼び名が一般的です。メッキ時のはバレルは回転体となり、製品を混ぜながら給電することでメッキがなされます。そのため、バレル形状は製品の混ざりを考慮して6角形状や8角形状が多用されています。様々な製品の要求事項に対応するため、偏芯バレル、傾斜バレルなど特殊な形状をしたバレルも開発されています。バレルメッキのメリットとしてはガサ入れでまとめて加工できるため、大量生産が可能である一方、デメリットとして製品にキズや絡まり、重なりが発生します。絡まりや重なりを解消するため製品にメディア(ダミー)を混ぜて投入量を調整する方法、じゃま板を入れて混ざりを良くする方法などが実用化されています。